最終回です.

愛用しているCNC,KitMill RD300 + ボールスクリュー + 原点センサタイプです.

自作の防音箱の中に入れ,足には自作のインシュレータを履かせています.もともとSR420が入っていた箱なので,かなりスペースに余裕があります.申し訳程度の防音対策ですが,一応「頑張ればアルミを削っている真下で寝れる程度」には音が抑えられています.まぁ,そういうシチュエーションだと,単に徹夜しすぎて気絶しているだけかもしれませんが…

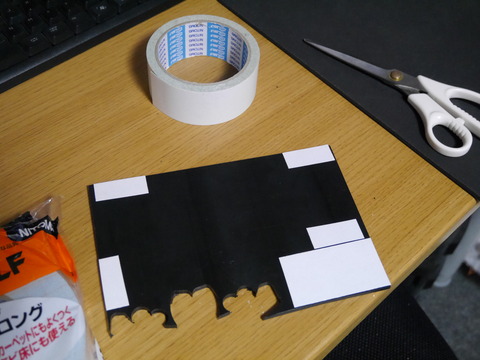

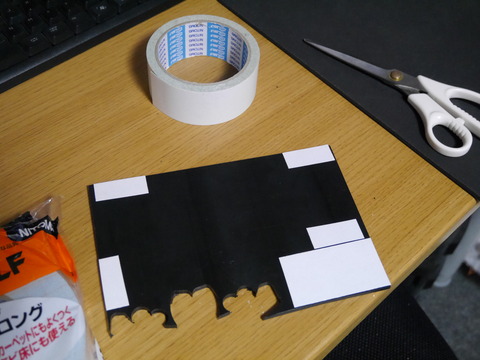

材料を両面テープで貼り付けます.今回使用したのはニトムズの強弱カーペットテープです.貼り付け強度,剥離性ともに優れていますが,厚手の柔らかいテープですので(5/100)[mm]以下の高精度加工には向きません.あと比較的高価です.以下にポイントをまとめます.

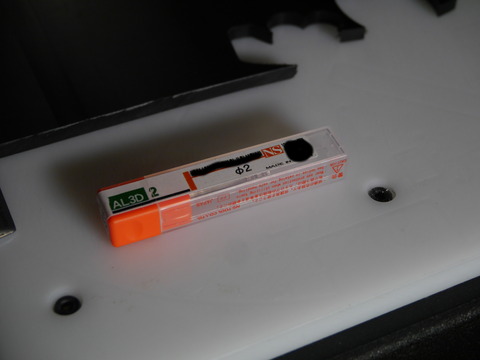

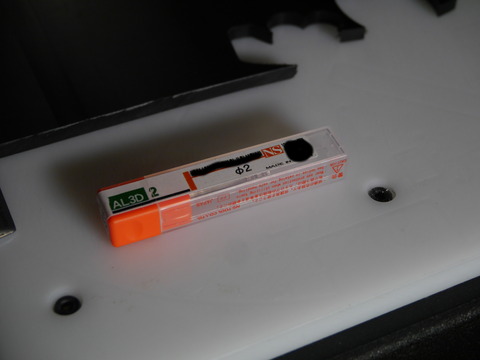

今回使用したエンドミルです.

非鉄用エンドミルですが,プラスチックの加工も難なくこなします.

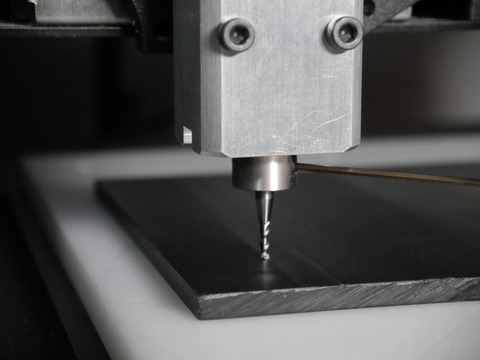

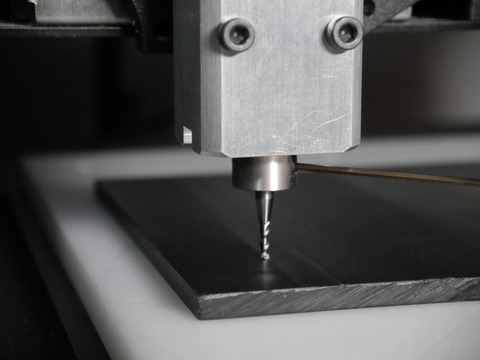

加工範囲の中央辺りにエンドミルを落として,材料表面にセットします.

この時,エンドミルにゴミがついていたりすると精度が大幅に低下していまうので,セットする前には一度ウエスでぬぐってから機械にセットしましょう.

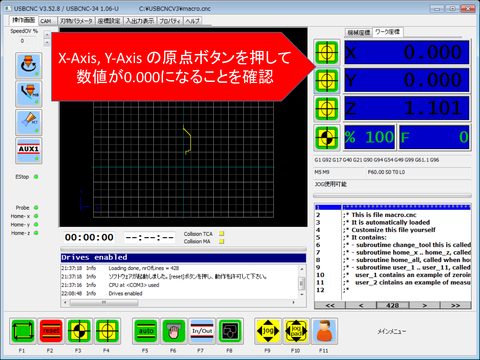

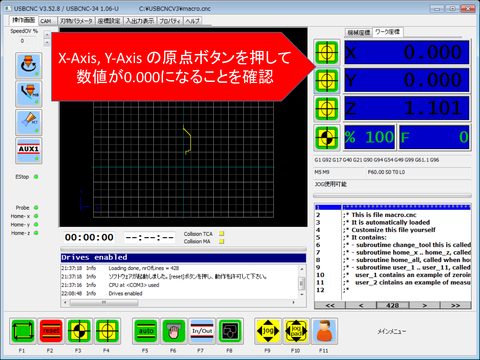

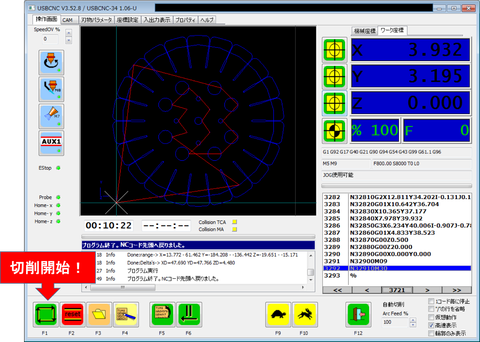

右上の3軸メニューより「ワーク座標」タブを選択します(文字が白→黒).

今回は原点センサの使い方については扱いません.

材料表面にエンドミル先端を合わせた状態で,Z軸原点設定ボタンを押します.

Z軸原点を設定したら.Z軸を少し持ち上げてXYを移動させ,XY原点を設定します.

エンドミル先端が材料表面に傷を付けてしまうので,必ずZ軸は最初に持ち上げてから移動します.

XY原点は材料の左下です,おおよそエンドミルが材料に乗っているくらいの位置を設定します.

USBCNC側でのXY原点を設定します.

この時,Z軸はZY移動の際に伴って少し持ち上げてありますので,Z軸には触らずXYのみ原点設定します.

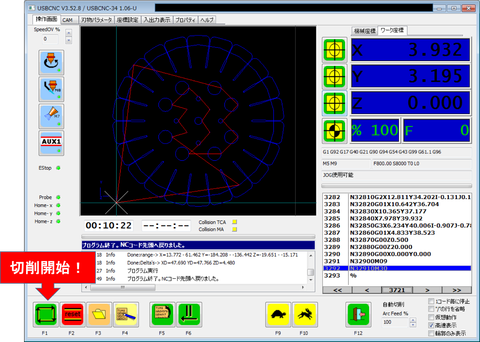

切削開始ボタンを押してGcodeを実行します.

慣れないうちは,開始数十秒ほどEscキーに手をかけておくと良いでしょう.

異音がしたら直ぐに動作を停止させてください.

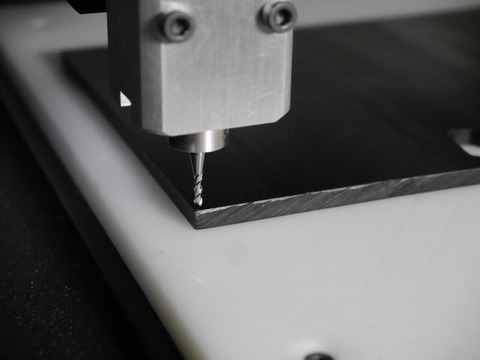

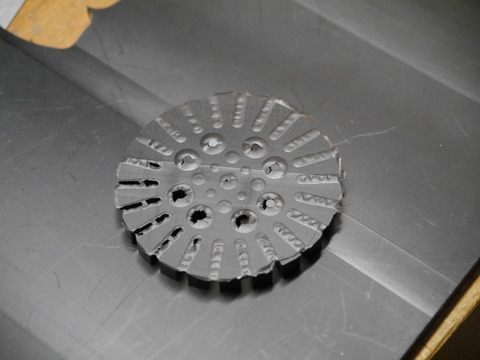

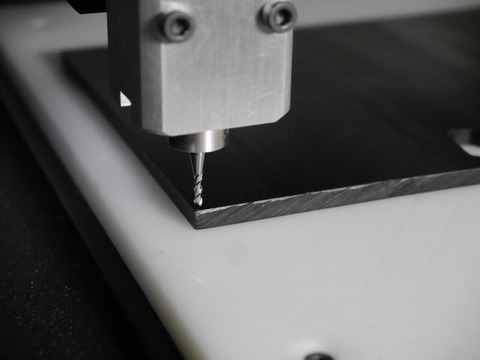

2φでの加工が終わったところです.

刃物を交換し,余った材料部分でZ高さを再設定します.

黄色のPost itはツールチェンジがある事を示すメモです,テーブルに貼るようにしています.

加工時間が長くなってくると,ツールチェンジを忘れて材料を剥がしてしまうミスが何度かあったので,次の加工をメモしておく事でミスを防いでいます.正直頭悪い方法だと思います.

ツールチェンジの際には,XY原点は操作せず,Z原点のみ0.000に設定します.

原点設定が終わったら,そのままGcode読み込み→リセット→切削開始します.

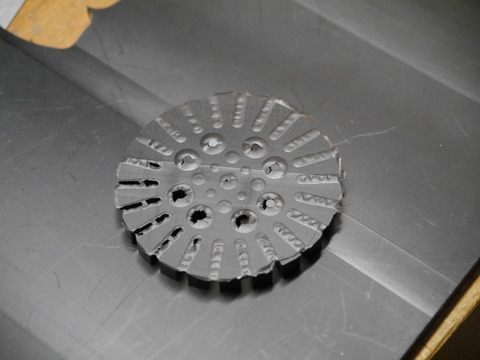

加工完了しました.

剥がした直後の部品の裏面です.

厚さ0.02[mm](計算値)の薄いバリが残っています,エンドミルがテープへ到達しない,かつバリ取りに苦労しない,最適な厚さです.

バリ取りをして,完成です.

お疲れ様でした!

如何でしたでしょうか?

AutoCADは学生なら誰でも使えるSTUDENT VERSIONがあります.

他にも,AutoCADライクな操作で設計の行える無償CAD,DraftSightなどもあります.

2DCADに関しては,僕が小学生くらいの頃から既に誰でも導入できるような環境が整っていました.

最近では3D-CADも,Fusion360等の登場によって個人が無料で使えるようになってきています.オリジナルマインドさんにて,Fusion360と,その付属のCAM機能を使ってオリジナルパーツを作成する方法が公開されています.

それでは,この記事が誰かのCNCライフを充実してくれる事を願って.

ご質問やご指摘はコメントかメッセージまでお願い致します!

愛用しているCNC,KitMill RD300 + ボールスクリュー + 原点センサタイプです.

自作の防音箱の中に入れ,足には自作のインシュレータを履かせています.もともとSR420が入っていた箱なので,かなりスペースに余裕があります.申し訳程度の防音対策ですが,一応「頑張ればアルミを削っている真下で寝れる程度」には音が抑えられています.まぁ,そういうシチュエーションだと,単に徹夜しすぎて気絶しているだけかもしれませんが…

CNCのセットアップ

材料を両面テープで貼り付けます.今回使用したのはニトムズの強弱カーペットテープです.貼り付け強度,剥離性ともに優れていますが,厚手の柔らかいテープですので(5/100)[mm]以下の高精度加工には向きません.あと比較的高価です.以下にポイントをまとめます.

・両面テープは再剥離タイプを使う

・必ず,材料の4端に小さく切った両面テープを貼る(保持力確保のため)

・両面テープで固定されない部品があってはならない(最悪の場合,部品が飛び刃物折損)

・必ず,材料の4端に小さく切った両面テープを貼る(保持力確保のため)

・両面テープで固定されない部品があってはならない(最悪の場合,部品が飛び刃物折損)

今回使用したエンドミルです.

非鉄用エンドミルですが,プラスチックの加工も難なくこなします.

加工範囲の中央辺りにエンドミルを落として,材料表面にセットします.

この時,エンドミルにゴミがついていたりすると精度が大幅に低下していまうので,セットする前には一度ウエスでぬぐってから機械にセットしましょう.

右上の3軸メニューより「ワーク座標」タブを選択します(文字が白→黒).

今回は原点センサの使い方については扱いません.

材料表面にエンドミル先端を合わせた状態で,Z軸原点設定ボタンを押します.

Z軸原点を設定したら.Z軸を少し持ち上げてXYを移動させ,XY原点を設定します.

エンドミル先端が材料表面に傷を付けてしまうので,必ずZ軸は最初に持ち上げてから移動します.

XY原点は材料の左下です,おおよそエンドミルが材料に乗っているくらいの位置を設定します.

USBCNC側でのXY原点を設定します.

この時,Z軸はZY移動の際に伴って少し持ち上げてありますので,Z軸には触らずXYのみ原点設定します.

切削開始ボタンを押してGcodeを実行します.

慣れないうちは,開始数十秒ほどEscキーに手をかけておくと良いでしょう.

異音がしたら直ぐに動作を停止させてください.

ツールチェンジ

2φでの加工が終わったところです.

刃物を交換し,余った材料部分でZ高さを再設定します.

黄色のPost itはツールチェンジがある事を示すメモです,テーブルに貼るようにしています.

加工時間が長くなってくると,ツールチェンジを忘れて材料を剥がしてしまうミスが何度かあったので,次の加工をメモしておく事でミスを防いでいます.正直頭悪い方法だと思います.

ツールチェンジの際には,XY原点は操作せず,Z原点のみ0.000に設定します.

原点設定が終わったら,そのままGcode読み込み→リセット→切削開始します.

加工完了しました.

ここで,嬉しくなって真っ先に材料を剥がしてしまいがちですが,ちょっと待った!

必ず予想していたパーツが仕上がっていることを確認してください.

Cut2Dで作成したツールパスを全て実行していなかったり,そもそもCut2D上のツールパスが足りなかったりするかもしれません.剥がしてからでは遅いので,ここで一度,念入りに仕上がりをチェックしましょう.

必ず予想していたパーツが仕上がっていることを確認してください.

Cut2Dで作成したツールパスを全て実行していなかったり,そもそもCut2D上のツールパスが足りなかったりするかもしれません.剥がしてからでは遅いので,ここで一度,念入りに仕上がりをチェックしましょう.

完成!

剥がした直後の部品の裏面です.

厚さ0.02[mm](計算値)の薄いバリが残っています,エンドミルがテープへ到達しない,かつバリ取りに苦労しない,最適な厚さです.

バリ取りをして,完成です.

お疲れ様でした!

まとめ

以上,AutoCAD+Cut2D+USBCNCでの加工についてまとめました.如何でしたでしょうか?

AutoCADは学生なら誰でも使えるSTUDENT VERSIONがあります.

他にも,AutoCADライクな操作で設計の行える無償CAD,DraftSightなどもあります.

2DCADに関しては,僕が小学生くらいの頃から既に誰でも導入できるような環境が整っていました.

最近では3D-CADも,Fusion360等の登場によって個人が無料で使えるようになってきています.オリジナルマインドさんにて,Fusion360と,その付属のCAM機能を使ってオリジナルパーツを作成する方法が公開されています.

それでは,この記事が誰かのCNCライフを充実してくれる事を願って.

ご質問やご指摘はコメントかメッセージまでお願い致します!

コメント

コメント一覧 (26)

寿命としては、どのくらいもちますか?

加工機の性能により大きく異なります。

業務用のマシニングセンタ等,高級な機会はそれだけ刃の挙動が正確ですので,寿命も長く持ちますし,ホビー用のCNCであれば,刃の振動も大きくなり寿命は縮みます。

また切削条件に寄っても寿命は変化するので

刃物の寿命は一概には言えません。

あくまで「私の環境だと」だいたい20時間くらいで寿命が来ます。

僕のロボットは部品点数が多いですが,1本でロボット1台分ギリギリって所です。

ノガ・ミディースクレーパーを使っています。

Kit Millに原点センサーをつけて使っているのですが、Home Sequenceを押しても原点に戻りません…

矢印を押せば移動するし、Home Sequenceを押すと値は0に戻るのですが…

突然で恐縮ですが、もし何か心当たりがあれば教えていただけると幸いです。

すみません,製品のサポートは私の方からは遠慮させてください。

ただ今のところ,原点センサは特にトラブル無く使用できています。

はい.

オリジナルマインドさんから配布されているUSBCNC用のコンフィグを読み込んで,問題なく動作しています.

ネジも通りません。何が原因でしょうか?

自分は,タブを付けずにテープや保護シートの粘着だけで固定していますが,

タブを使う場合は,材料余りの部分が繋がるように配置すれば良いのではないでしょうか.

ネジ穴の設計は,直径に少し余裕を持たせて設計する必要があります.

例えばM2なら2.1[mm],M3なら3.2[mm]くらいの直径でネジ穴を開けます.

設計が大丈夫であれば,それを切削するプロセスに問題がある事になりますが,機械の設定やGcodeの扱いであったり,色々な要素が絡んできますので,ここで検討するのは難しいと思います.

モーターのD軸を通す4φの穴も、同じように、4.2[mm]のように

したほうがいいでしょうか?

機材の問題でしょうか?

お返事が遅くなりすみません。

ORIGINALMINDさんで購入した、黒 POM 厚さ5.0 両面フライスタイプになります。

量産する必要がある場合には、その方が効率がいいと思います。産業用ロボットなどは殆どその手法で作られているはずです。

ただ、炉を作ったり鋳型を作る設備を個人で用意するのは大変ですし、形状の違うパーツを少量ずつ作るロボット製作においては、鋳型のメリットは活かせないと思います。また、形状によっては鋳物をCNCに固定する方法についても検討する必要があります。

>後半とURLは削除しておきました。

:D

自動で隠れるをオンにしていますか?

すいません。

Dockの位置は下で、自動で隠れるようにしています。

隠れないようにしている人のほうが多い気がしますね。別環境で切り替える時はCommand+Option+D(自動で隠すの有効化/無効化)のショートカットが便利です。

いいえ、コメントはご遠慮無くどうぞ!

本当にすいません。